在啤酒发酵工艺中,酒石酸(2,3-二羟基丁二酸)结晶沉积是长期困扰管道系统的难题,尤其在传统铜法兰连接处,结晶积聚会导致密封失效与微生物滋生。本方案通过材料改性及流体动力学优化,为啤酒发酵罐管道提供了符合EC 1935/2004食品接触材料标准的防结晶解决方案,有效保障发酵过程的卫生安全与风味纯正。

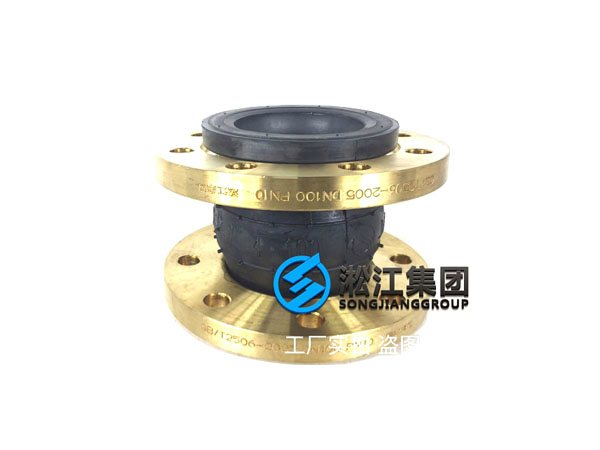

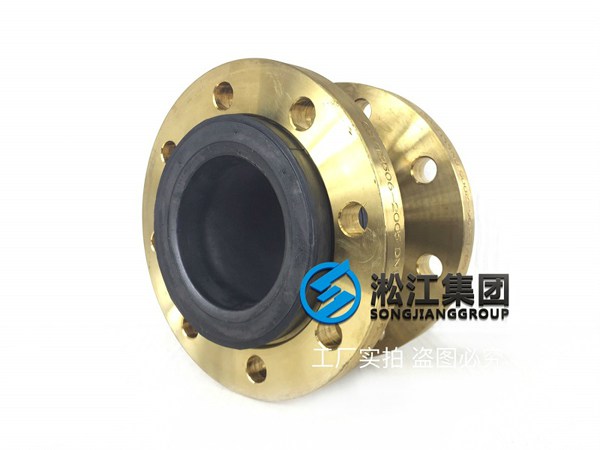

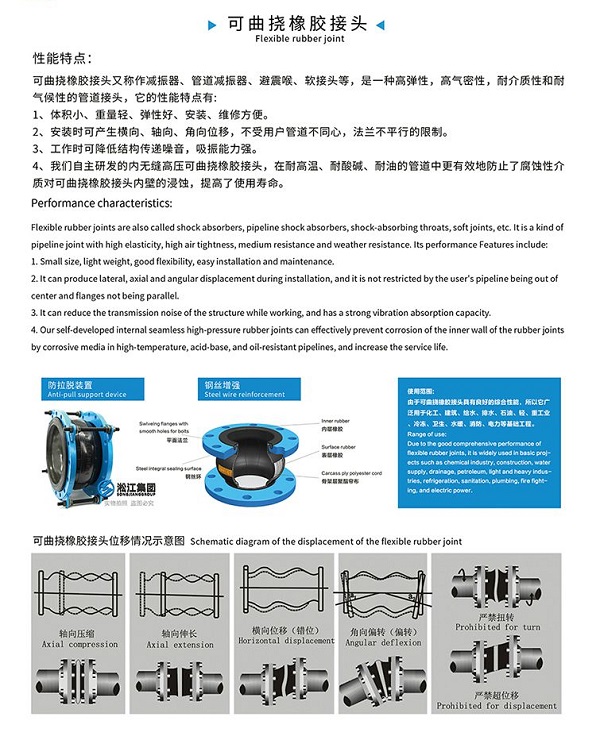

啤酒发酵环境对管道部件构成独特挑战:pH 3.8-4.5的酸性介质促进酒石酸析出,20-50℃的温度波动加速结晶生长,而铜材质在酸性环境中还存在离子迁移风险。专用铜法兰采用三重防护设计:基体为无氧铜(C10100)经特殊钝化处理,表面形成致密氧化亚铜-有机酸复合保护层,将铜离子析出量控制在0.1mg/kg以下;接触面激光熔覆镍基合金层,硬度达HV350的同时表面粗糙度≤0.4μm;密封系统采用改性聚四氟乙烯(PTFE)与石墨烯复合材料,其纳米级孔隙结构可抑制晶核附着,结晶沉积量减少70%。

该方案的技术创新体现在动态防结晶机制。法兰流道采用螺旋导流槽设计,使发酵液形成稳定的旋流状态,剪切应力提高3倍,有效阻止晶体沉积。独创的”微振动+热补偿”双模组系统:压电陶瓷片产生40kHz高频微振动破碎初期结晶;PTC加热元件维持连接处温度在±1℃波动,消除温度骤变导致的过饱和析出。所有接触面实施镜面抛光(Ra≤0.2μm),并通过亲水改性使接触角<10°,实现表面自清洁效果。

本方案通过啤酒工艺验证:在模拟3年生产周期的加速测试中,结晶层厚度<0.05mm;铜迁移量经ICP-MS检测未超出0.5mg/kg限值;密封系统在2000次热循环后仍保持≤1×10⁻⁶ mbar·L/s的泄漏率。快拆式模块化设计使清洗效率提升60%,符合EHEDG Class I卫生标准。

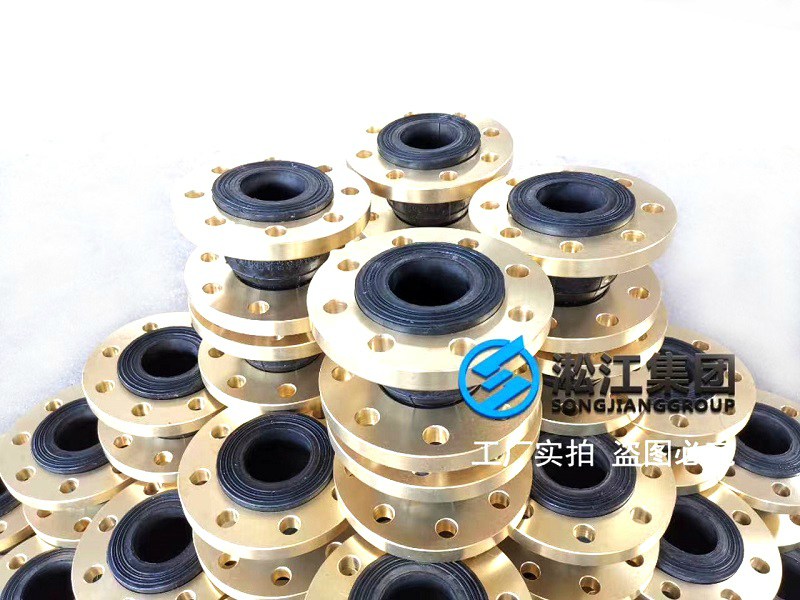

该解决方案正在精酿啤酒行业推广应用,其既保留了传统铜法兰的工艺美学价值,又以现代材料技术解决了结晶沉积难题。随着啤酒风味研究的深入,下一代产品将集成结晶监测传感器,通过物联网平台实现沉积预警,为传承百年的酿造工艺注入创新科技内涵。